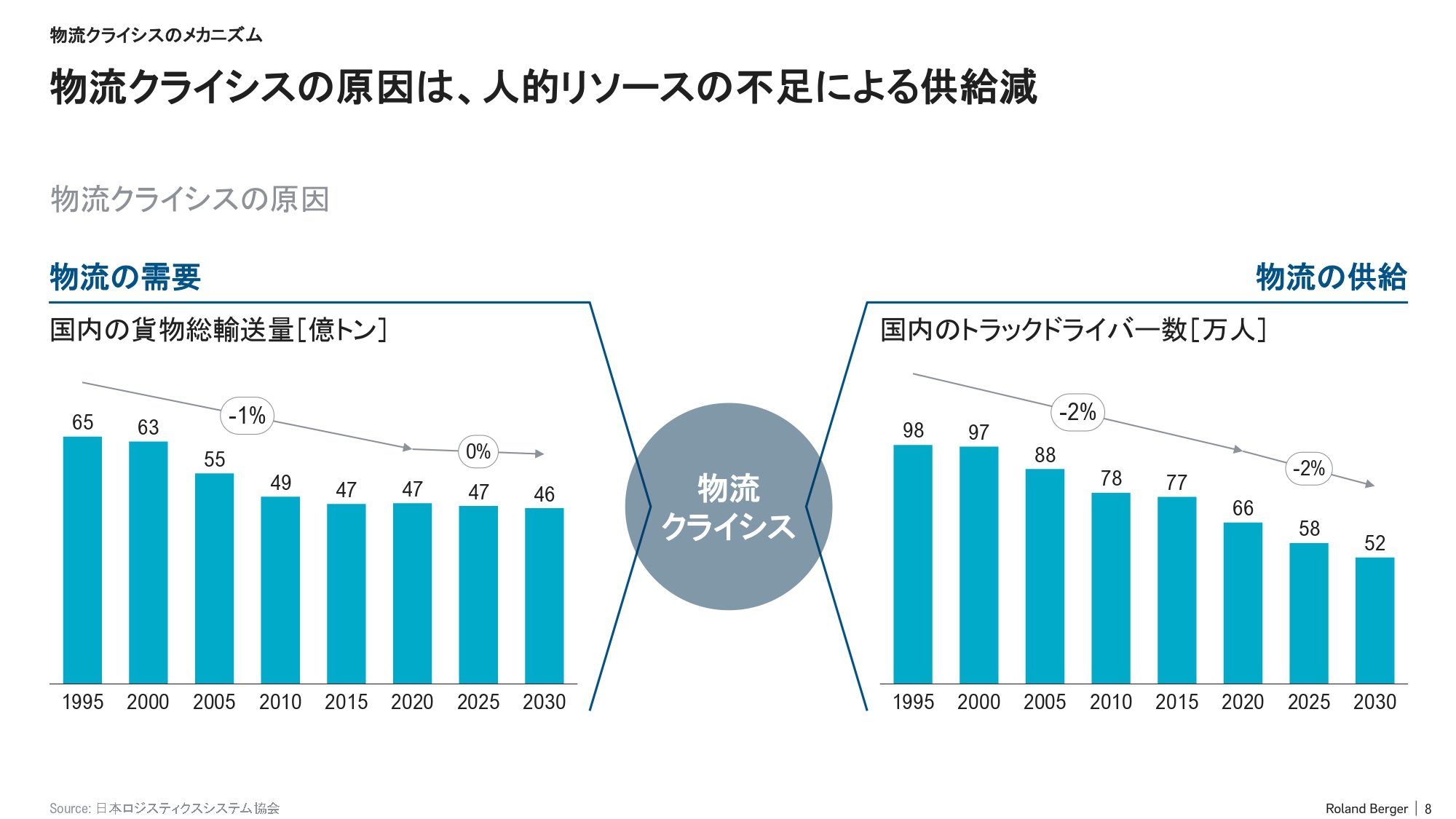

勘違いしてはいけない!物流クライシスが起こる理由

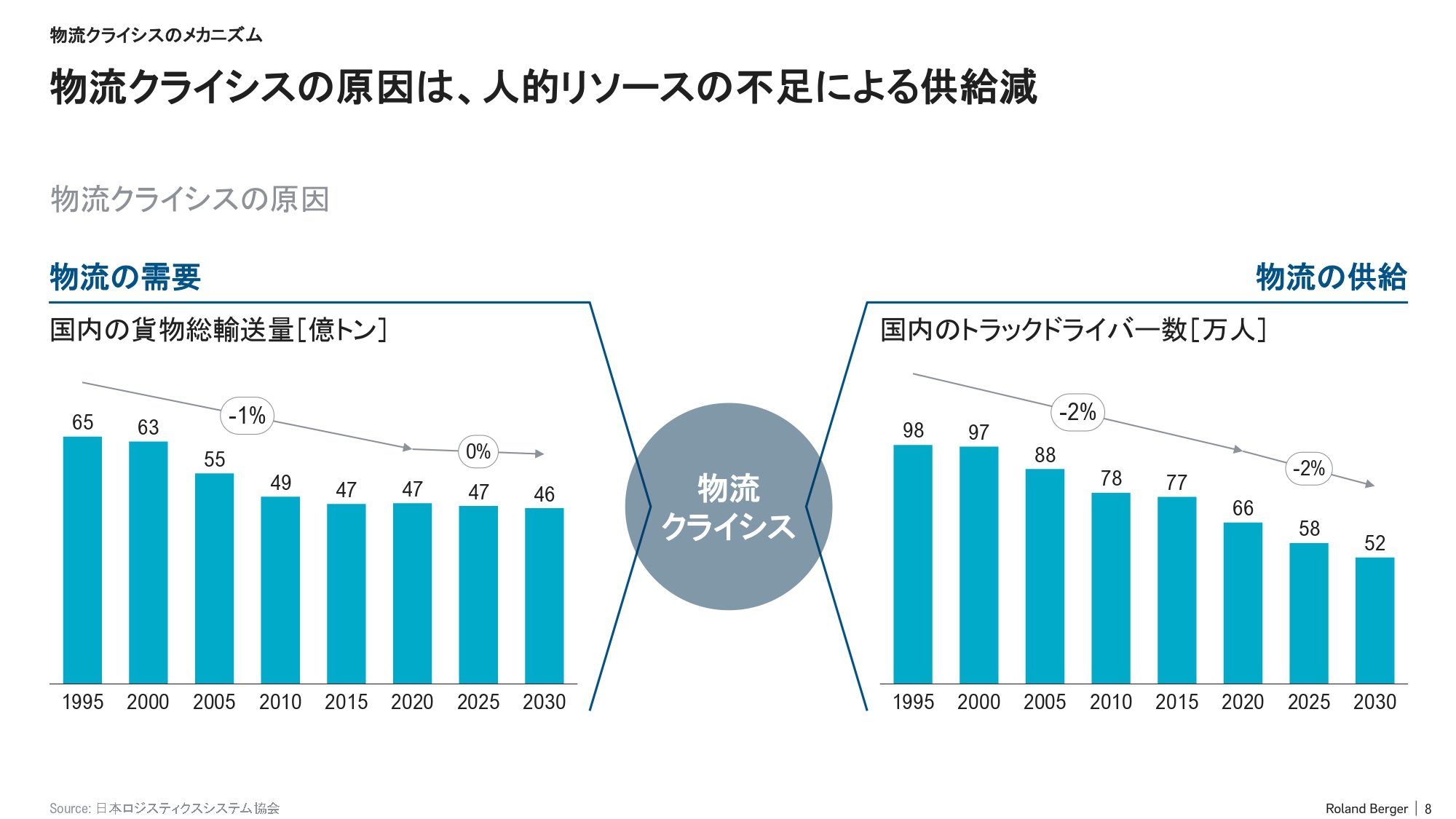

EC業界の成長とともに宅配需要は右肩上がりで増えていますが、全体の輸送量の割合を見ると、実は宅配が占める割合は1.5%程度なんです。逆に、企業間物流は減少傾向にあるため、全体の輸送量は減っている状態です。

では、なぜ物流クライシスが起こるのか。それは、輸送を担うトラックドライバーが毎年約2%ずつ減少しているためです。つまり、物流クライシスが起こる根本的な要因は「宅配が増えたこと」ではなく、「人手不足である」ということです。

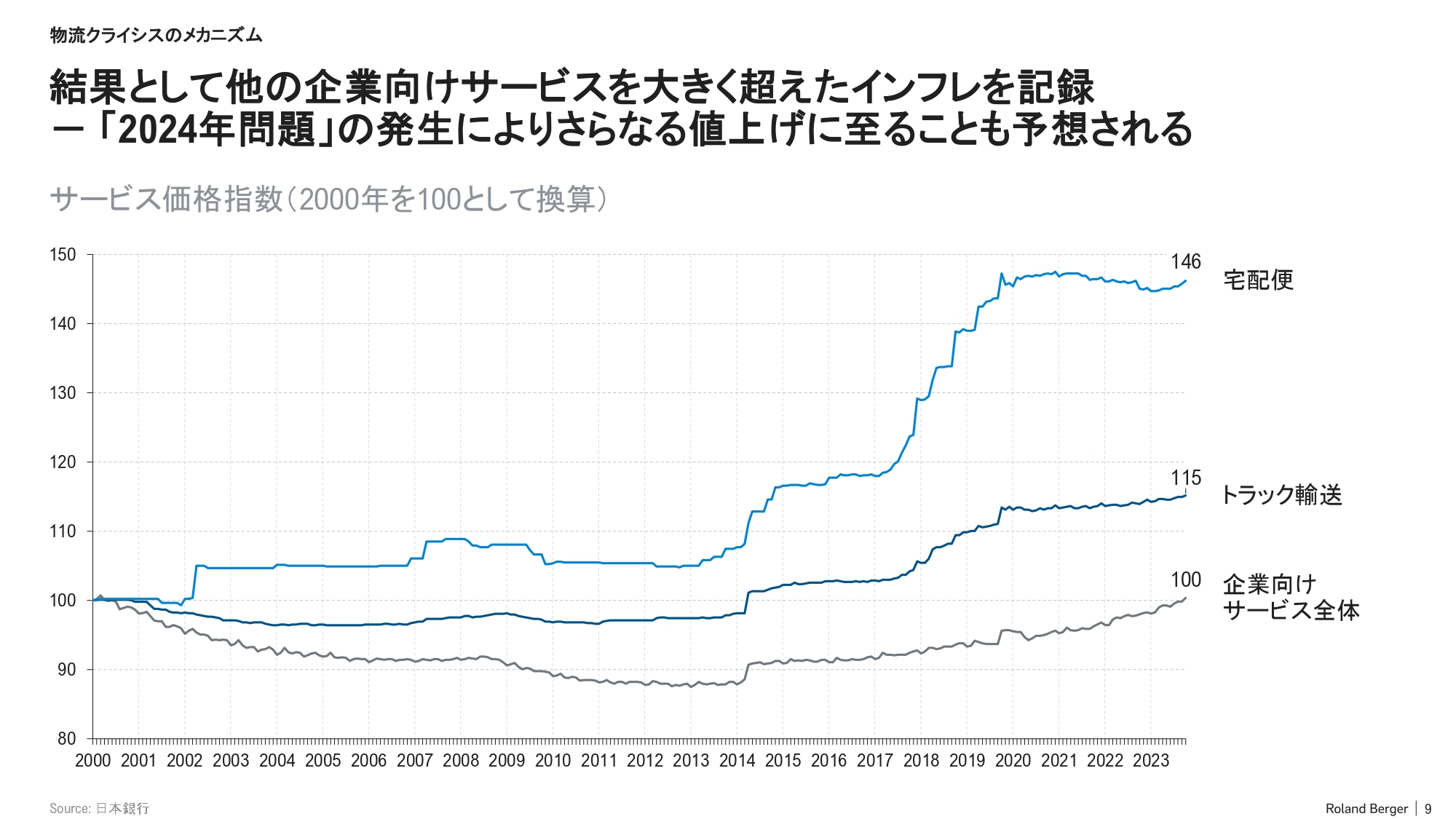

物流コストの上昇は消費者にも大きな影響を与える

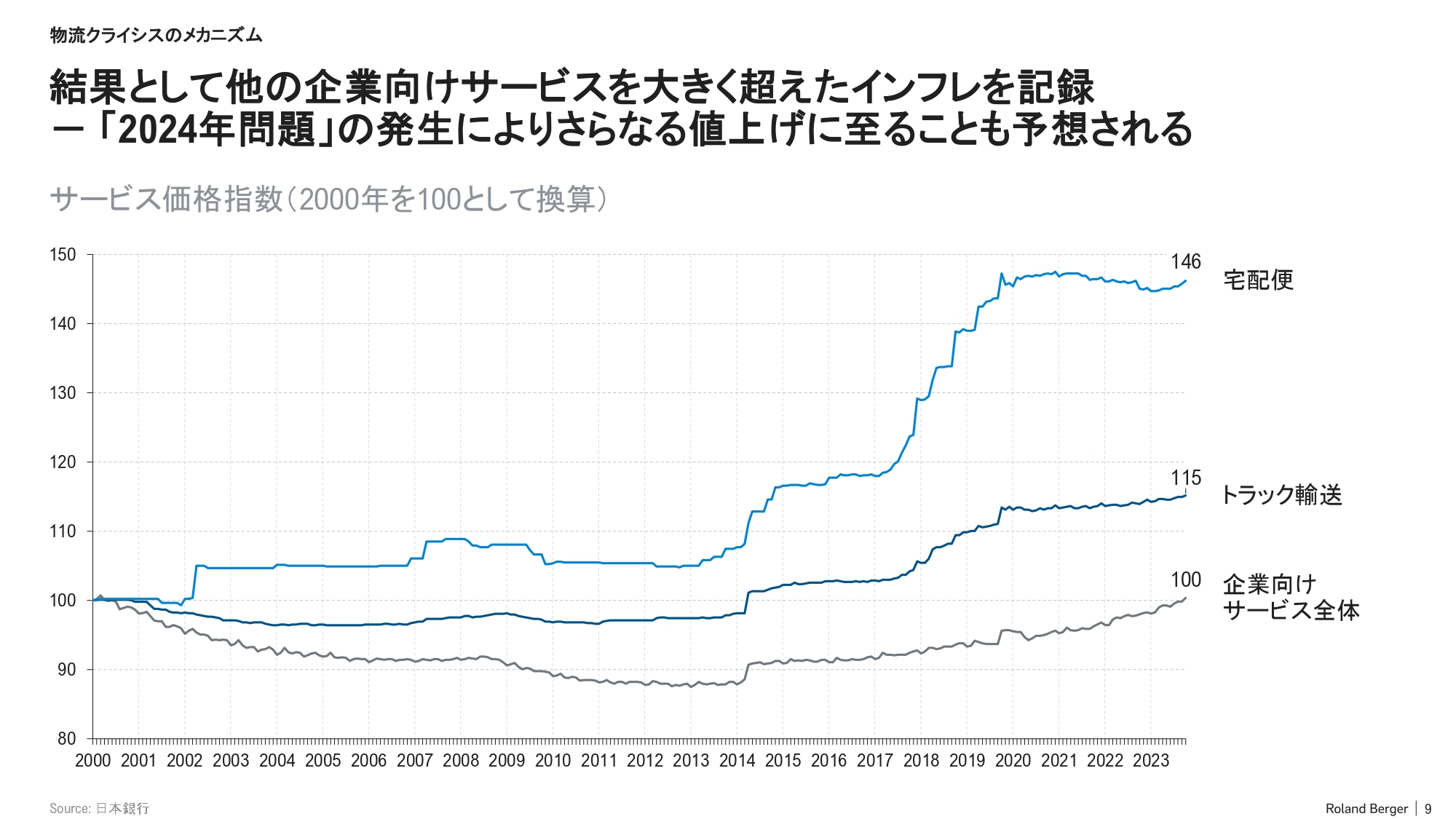

この人手不足は、物流費にも影響を及ぼしています。日本銀行が出している「サービス価格指数」を見ると、企業向けサービス全体の価格水準は2000年と2023年を比較しても、ほぼ同じです。

しかし、トラック輸送は2000年から15%上昇し、宅配便に至っては46%も上昇しています。

実はこの物流費の増加は、物流業界だけの危機というわけではありません。売上高を占める物流費の割合が上がったことで、荷主企業の収益を圧迫しています。

皆さまも目にされていると思いますが、最近は「物流コストが上昇したため商品価格を上げます」というケースも増えており、一般消費者への影響も出始めています。

2030年には3分の1の荷物が運べなくなる

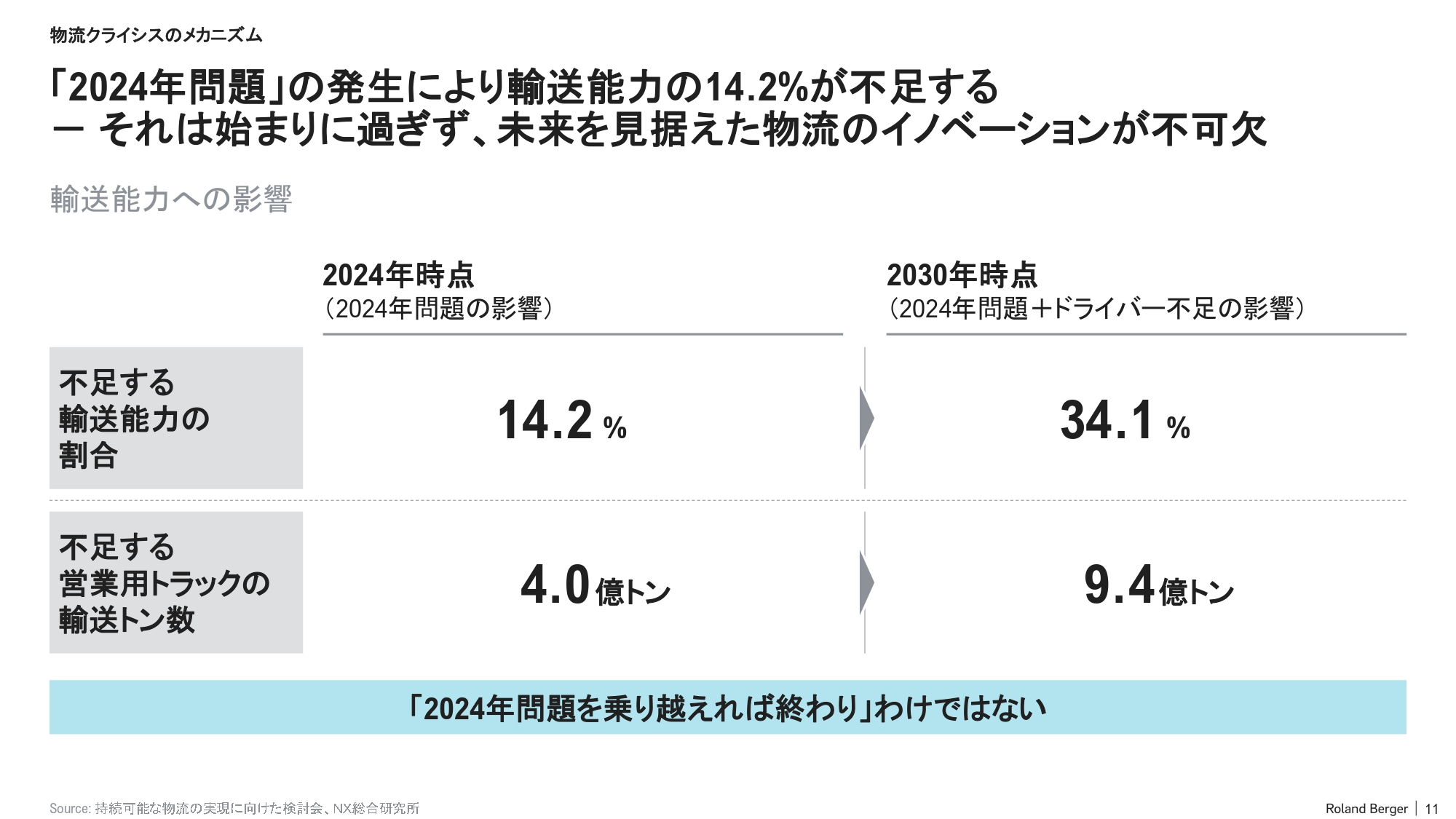

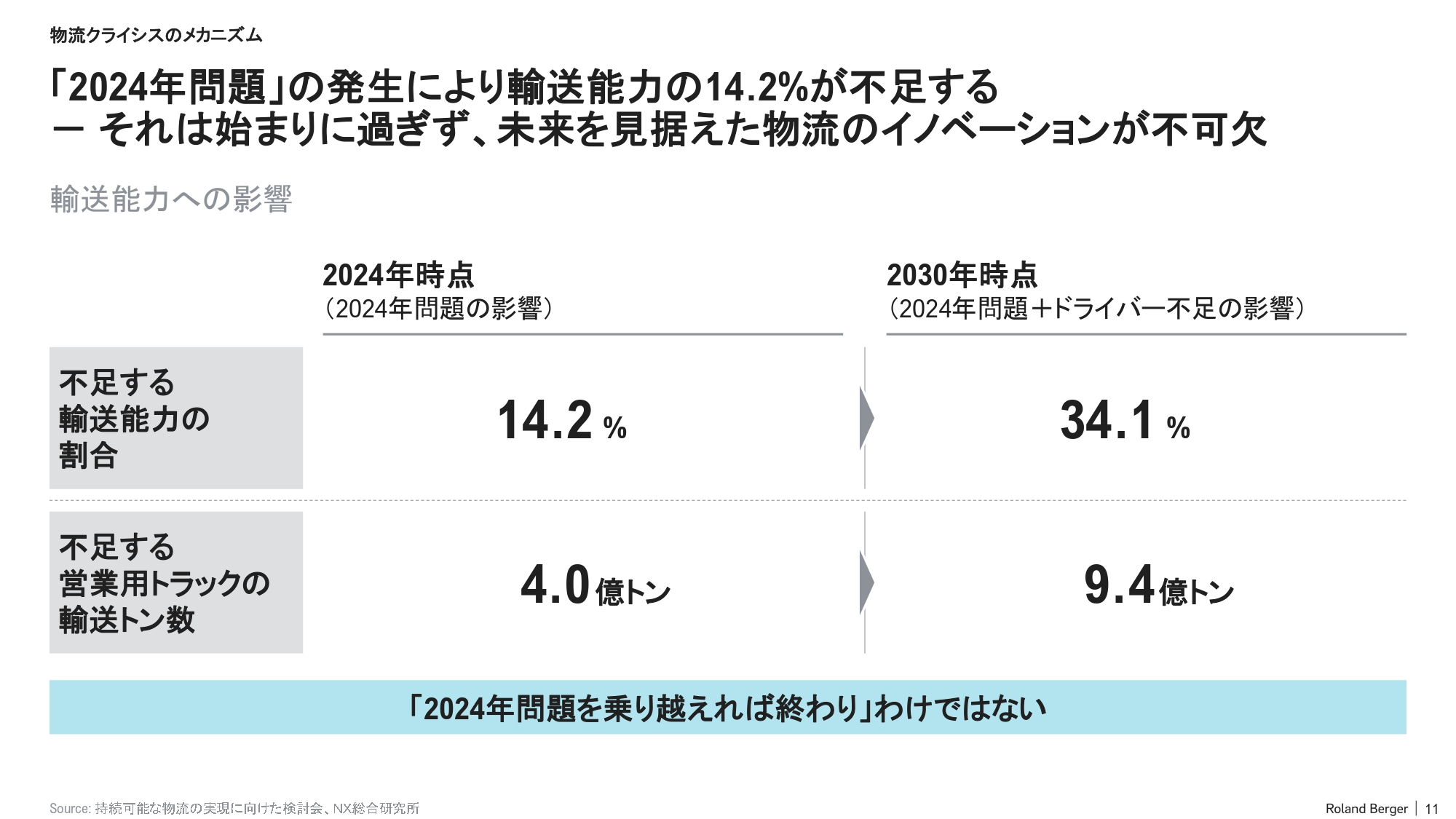

4月には、物流2024年問題とも呼ばれる、トラックドライバーの働き方改革が行われます。労働時間などが規制されることで、このまま何も対策を行わなかった場合は、14%の荷物が届かなくなると言われており、2030年には34%もの荷物が運べなくなる見込みです。

こういった問題を回避するためにも、現在は主要業界団体が対策を打ち出しており、影響を最小限に抑えるための取り組みが行われています。

しかし、2030年に34%の荷物が運べなくなることを考えると、今年4月はただのきっかけにすぎません。むしろ、人手不足のこれからの時代を見据えた物流の構築、対策が必要不可欠となるのです。

物流の最適化を実現する3つのアプローチ

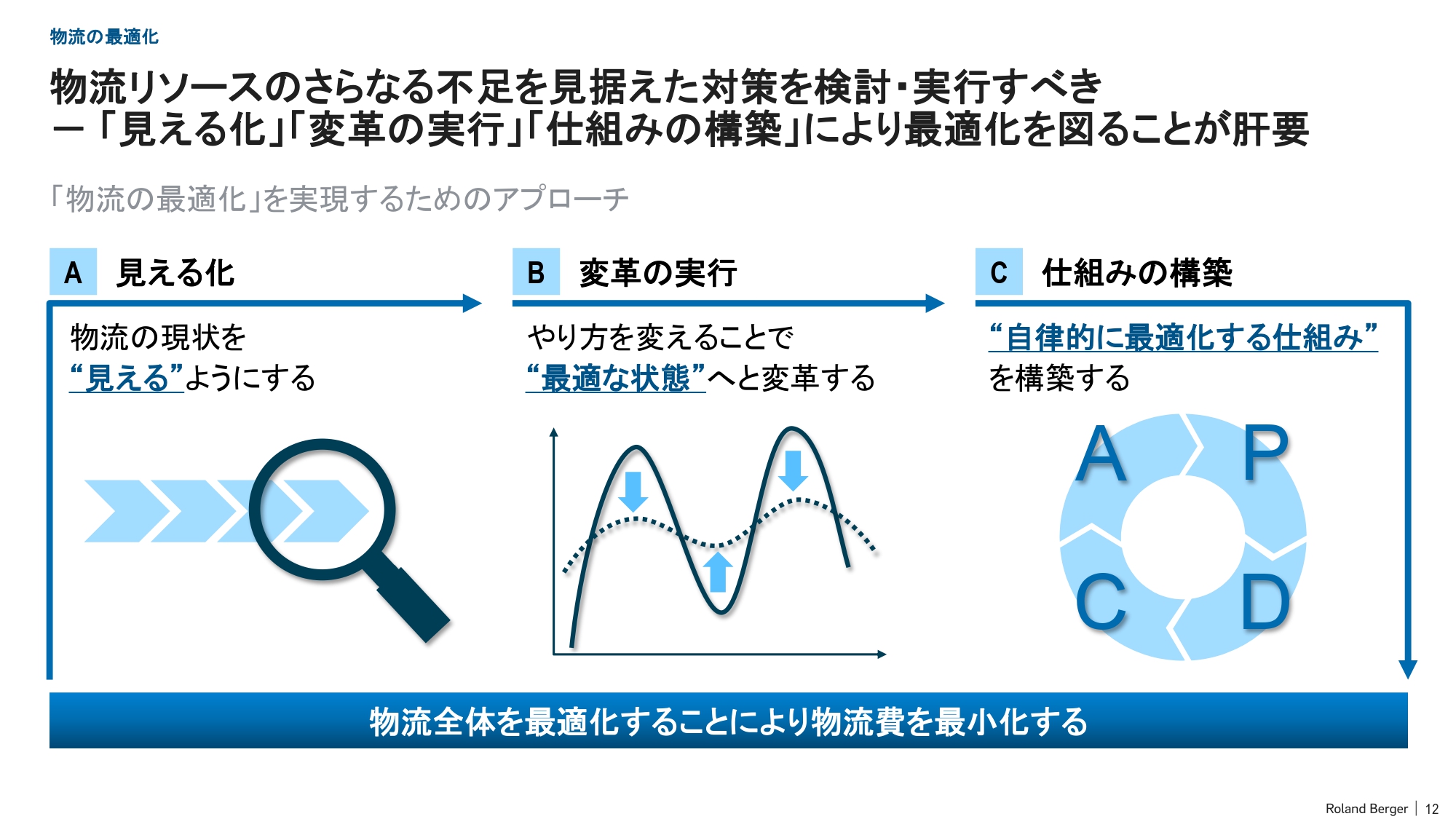

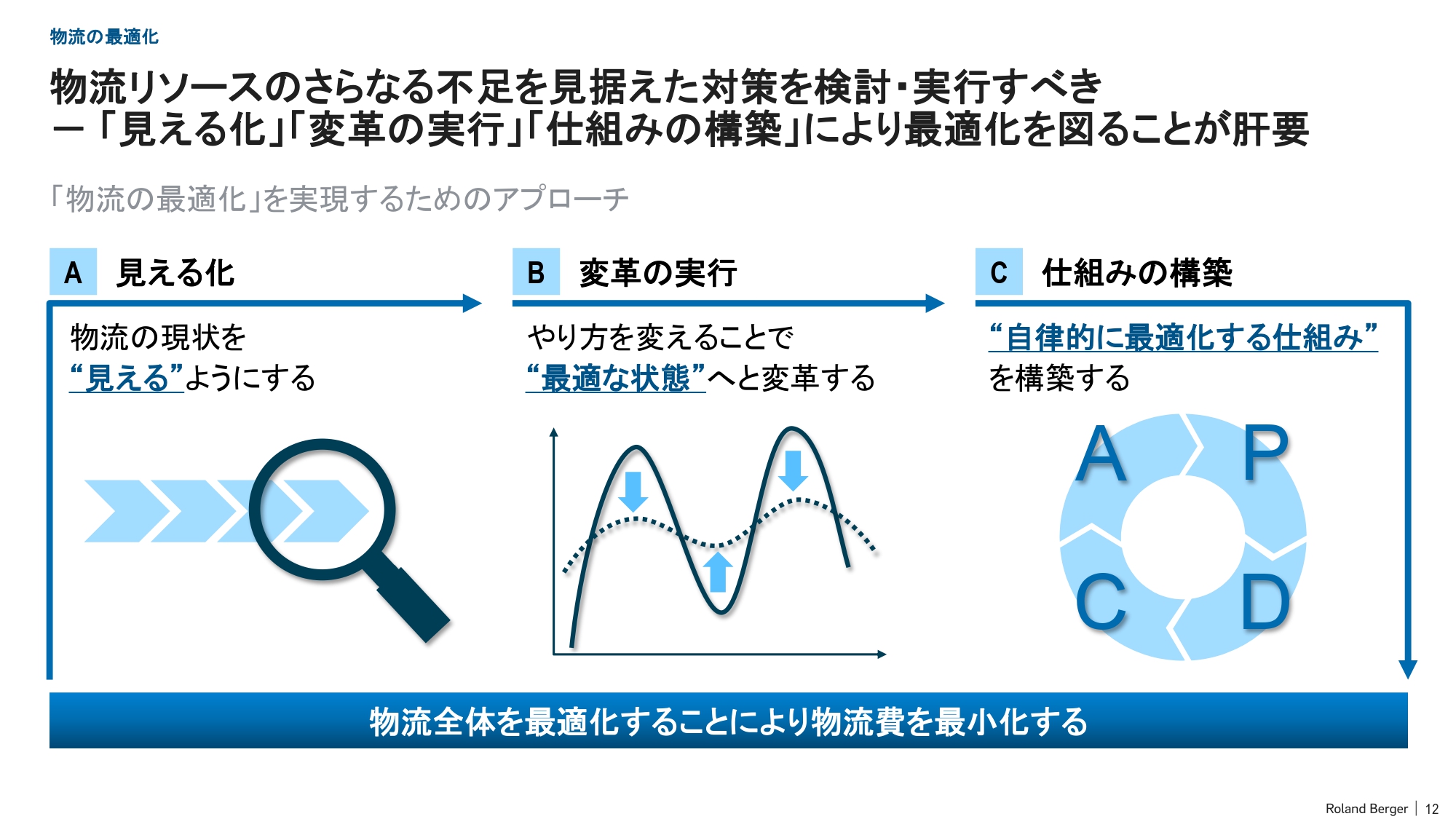

では、これからを見据えてどのような対策を行えばよいのか。ここでは、①見える化、②変革の実行、③仕組みの構築という3つの大きなアプローチについて説明します。①〜③の流れで、物流全体を最適化できれば、物流費を最小化することができます。

①見える化

「見える化」は非常にシンプルです。まずは、案件・製品・地域ごとなどに、売上やコストがどうなっているのか、どこで収益が出ているのかをしっかり把握しましょう。

実は、物流費も含めて収益を把握していない企業は結構多いんです。遠方の配送には追加の運賃がかかっており、梱包に手間がかかる製品はその分コストが増します。そういった部分を細かく見える化できていないと、儲かっていると認識していたものが、実は儲かっていないということになってしまうわけです。

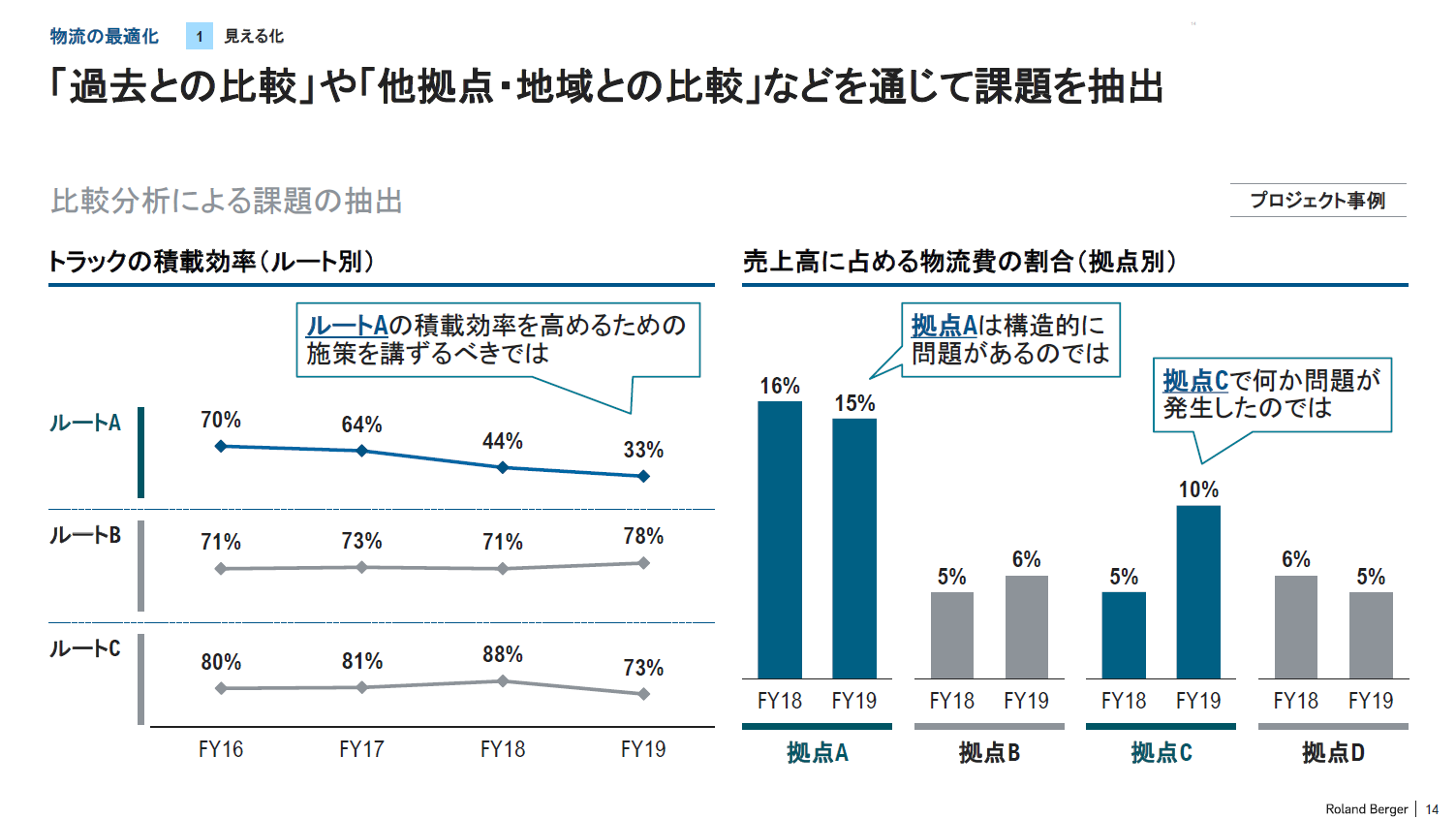

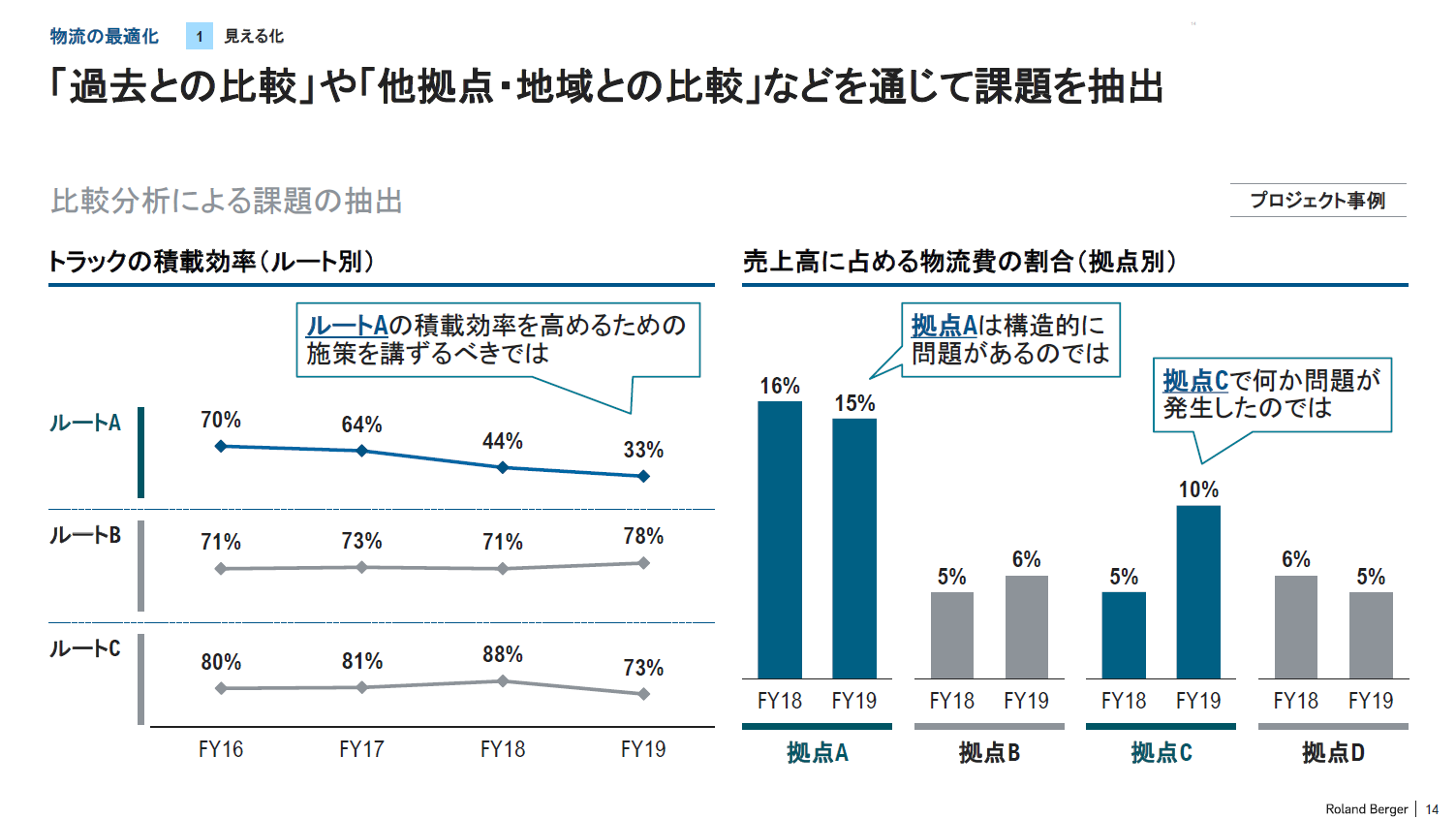

次に、収益などをしっかりと把握できたら、それを過去や他拠点・他地域と比較をします。

比較した際に、特定の商品だけの利益率が下がっているといった結果があれば、そこに何か原因があるわけです。そういった比較を行うことで、初めて対策が打てるようになります。

細かい変化を見逃さないためにも、過去のトレンドや製品、拠点別の差異を確認することが重要です。

また、見える化をする際は「現場の声を聞くこと」も重要です。

現場の人たちは、「上の人に言っても聞いてくれない」と考えていることもあり、経営サイドに言われたことを言われた通りにこなしている場合があります。何か問題に気づいていたとしても、特に報告しないといったことがあってもおかしくありません。

もちろん、現場の人たちのほうが問題点には気づきやすいので、経営サイドから積極的に耳を傾けていくということは非常に重要です。

②変革の実行

見える化ができたら、次は「変革の実行」です。これには、様々な手段があります。

例えば、自社で倉庫を持っていて、入出荷作業も自分たちでやっている場合、変革を実行するには「ロボット」の活用が有効です。

人手不足がどんどんと深刻になる中で、省人化ができるロボットの需要自体も高まっています。当社のシミュレーションでは「倉庫ロボットの普及により、2030年のヨーロッパでは150万人超の省人化が実現する」と予測しています。

こういったテクノロジーは日進月歩で進んでいくので、毎年のように費用対効果も上がっていきますし、昨今はサブスクリプションサービスなどが登場したことで、ロボット導入のハードルは下がっています。

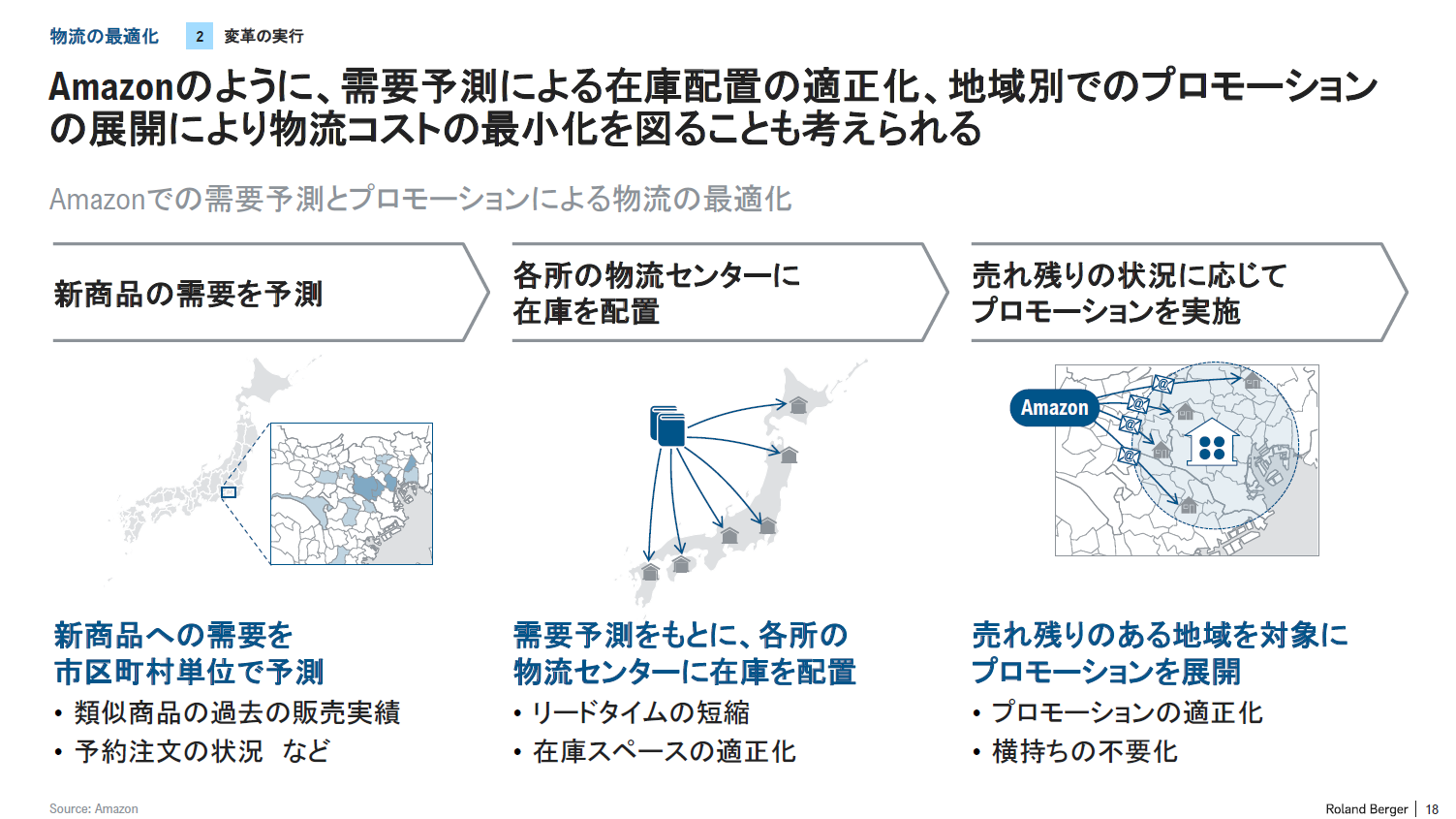

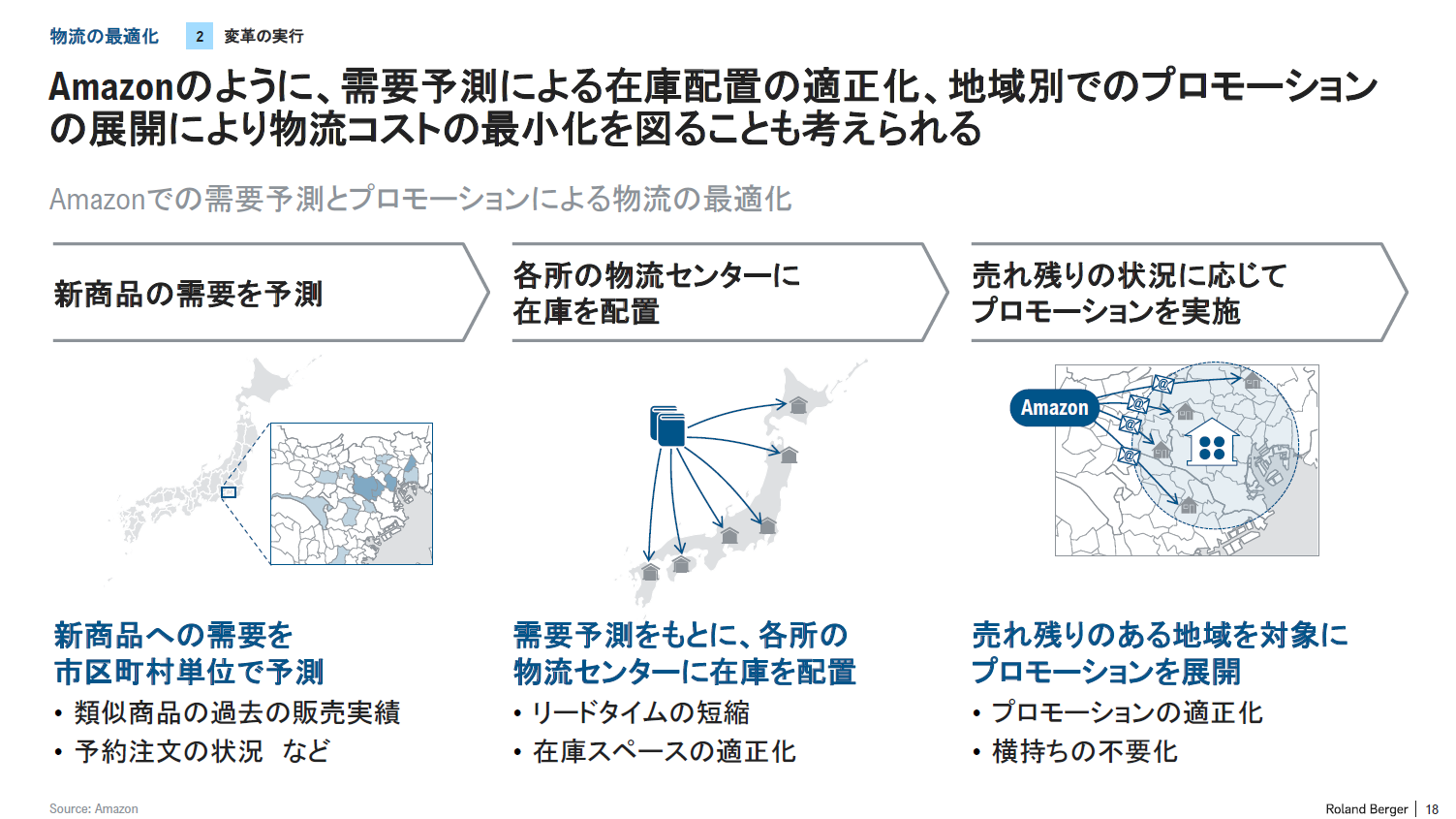

また、物流を最適化するには、Amazonのような需要予測をすることも重要です。

需要予測をすることで、地域ごとの在庫配置の適正化が可能になりますし、商品の売れ残り状況に応じてプロモーションの適正化も行うことができます。

あとは、みなさんも聞きなれている「D2C」ビジネスでも物流の最適化を行うことができます。

「Direct to Consumer」という名前の通り、間に卸売や小売を介さない分、物流のコストを抑えることができます。ただ、これはすでに小売へ卸している商品やブランドは難しいので、新しいブランドやEC専門の事業者に限ります。

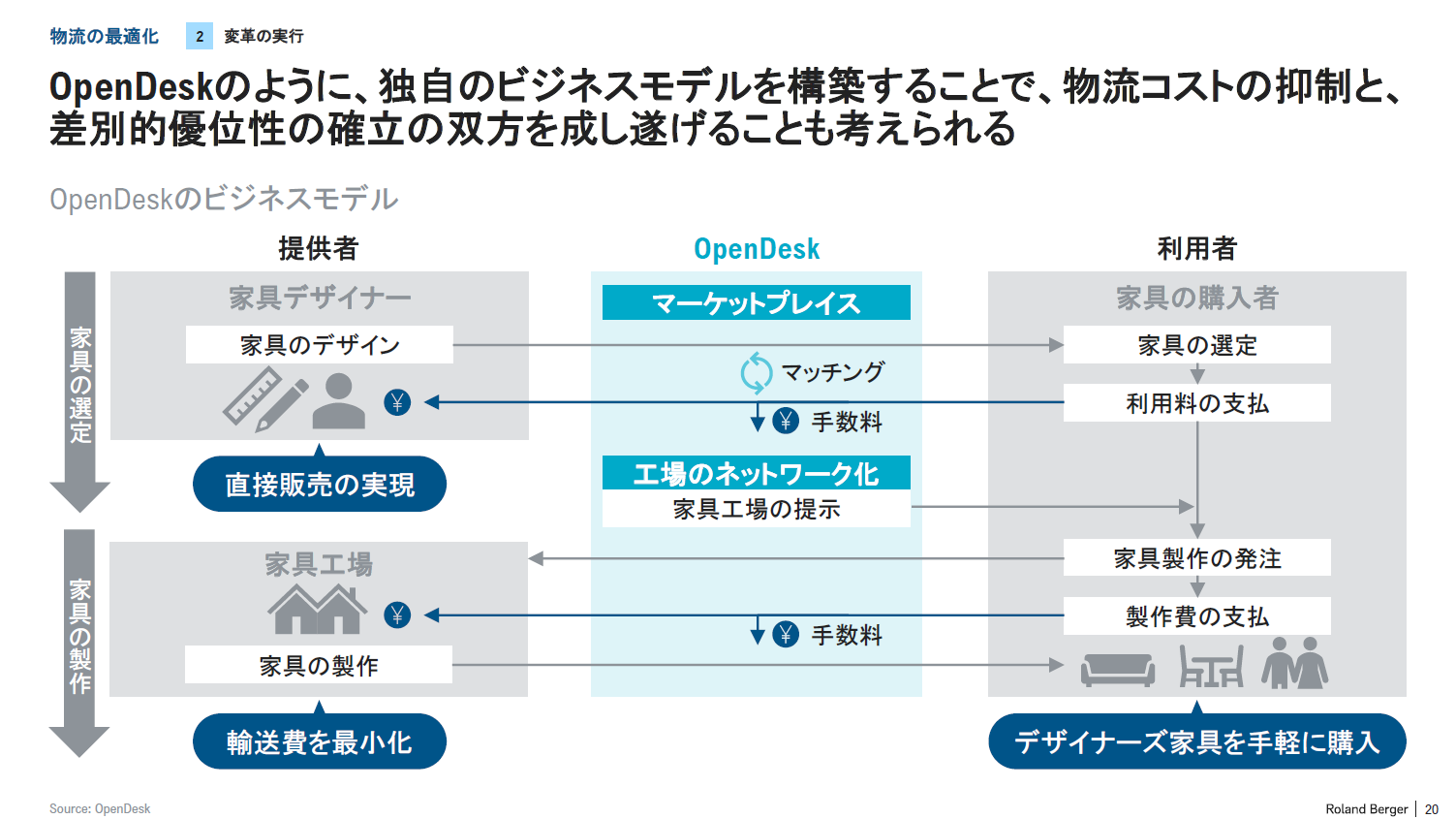

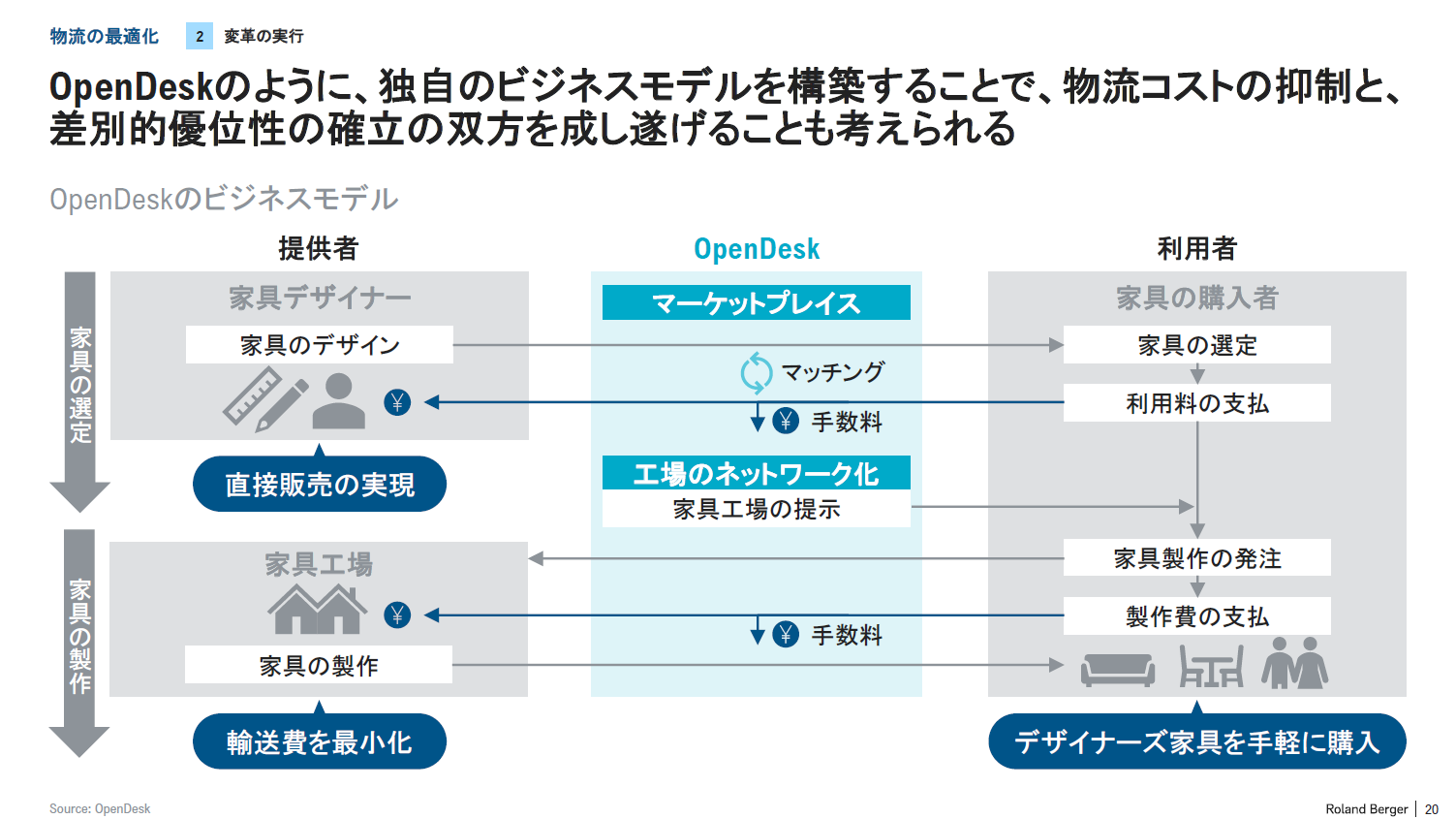

例えば、イギリスで家具の設計図を販売している「OpenDesk」は、世界中の家具工場とタイアップして製作・配送するサービスも行っています。グローバルなECでありながら、各地にある工場で家具の組み立てをするので、国際輸送を必要とせず、物流費の変動に影響を受けません。

このように独自のビジネスモデルを生み出すことで、物流クライシスの影響を最小限に抑え、収益を上げるという方法もあります。

③仕組みの構築

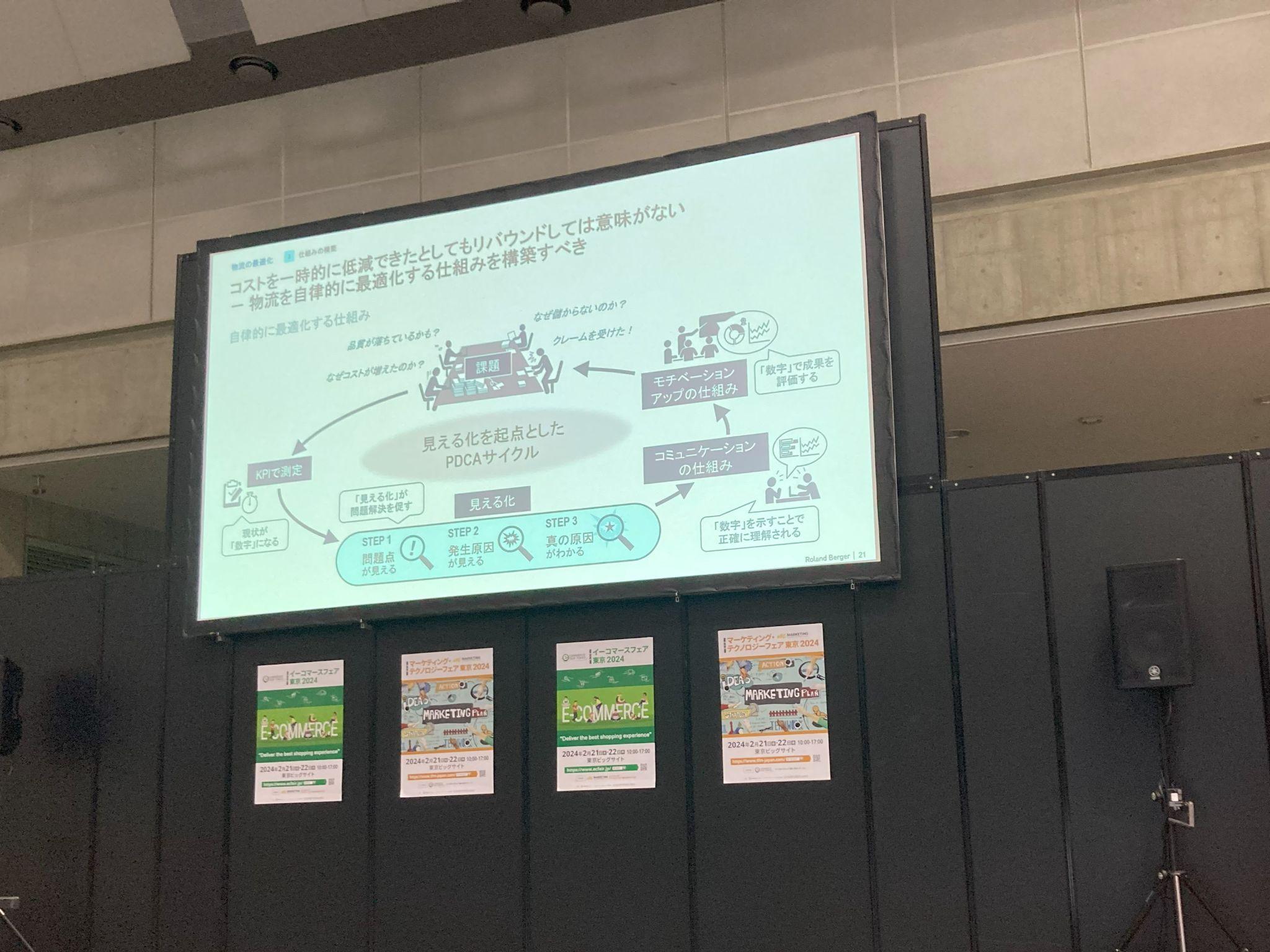

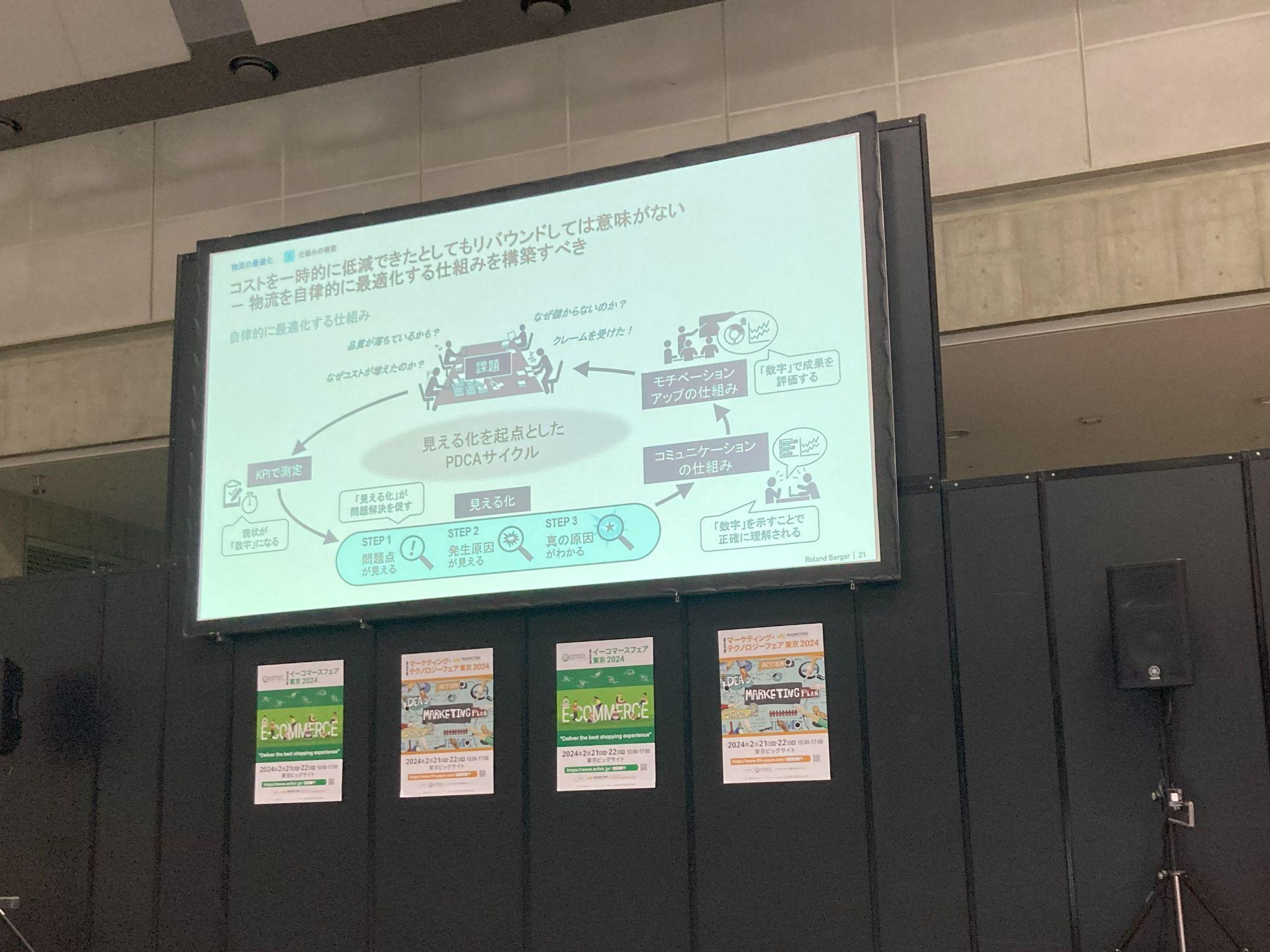

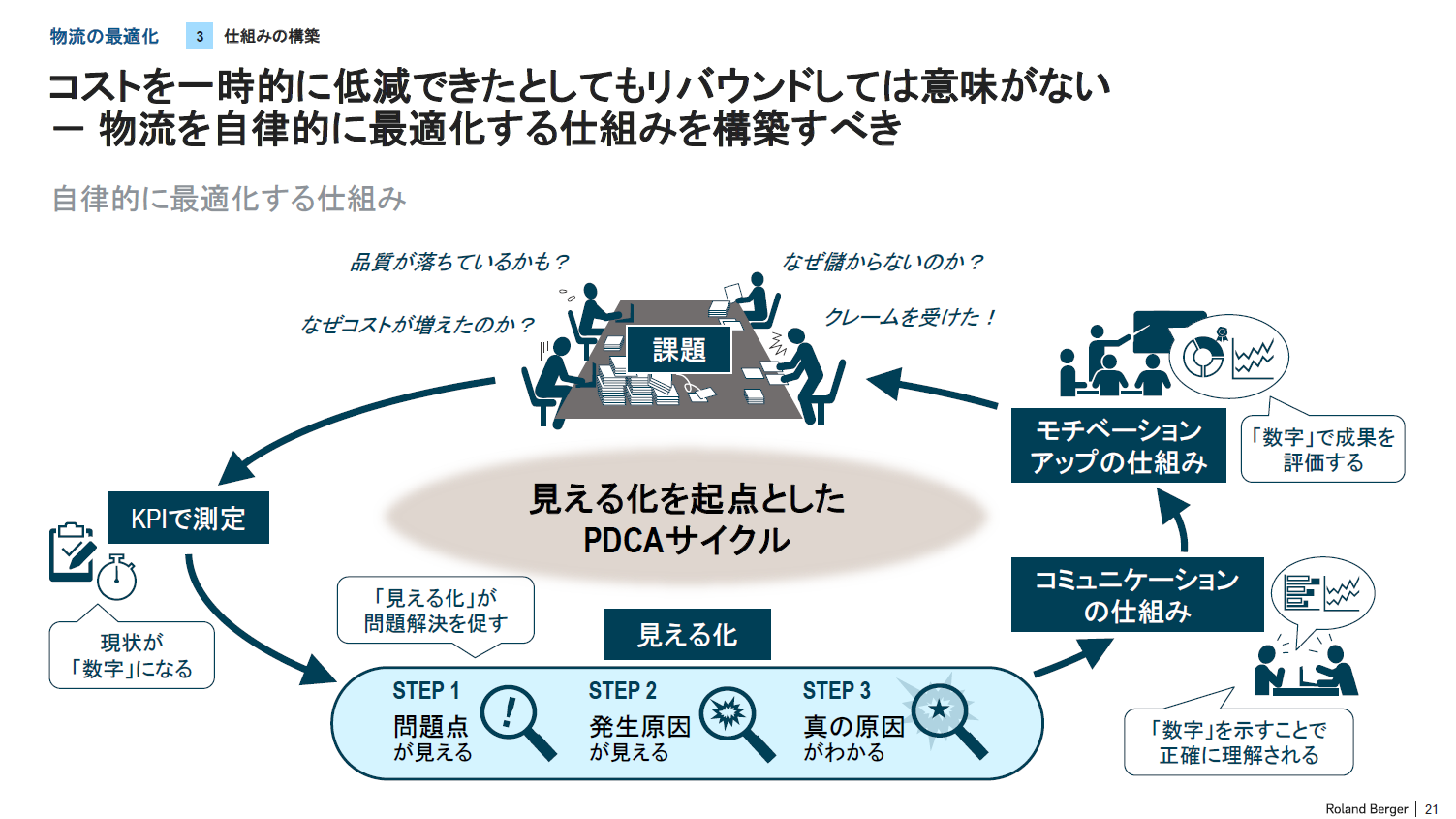

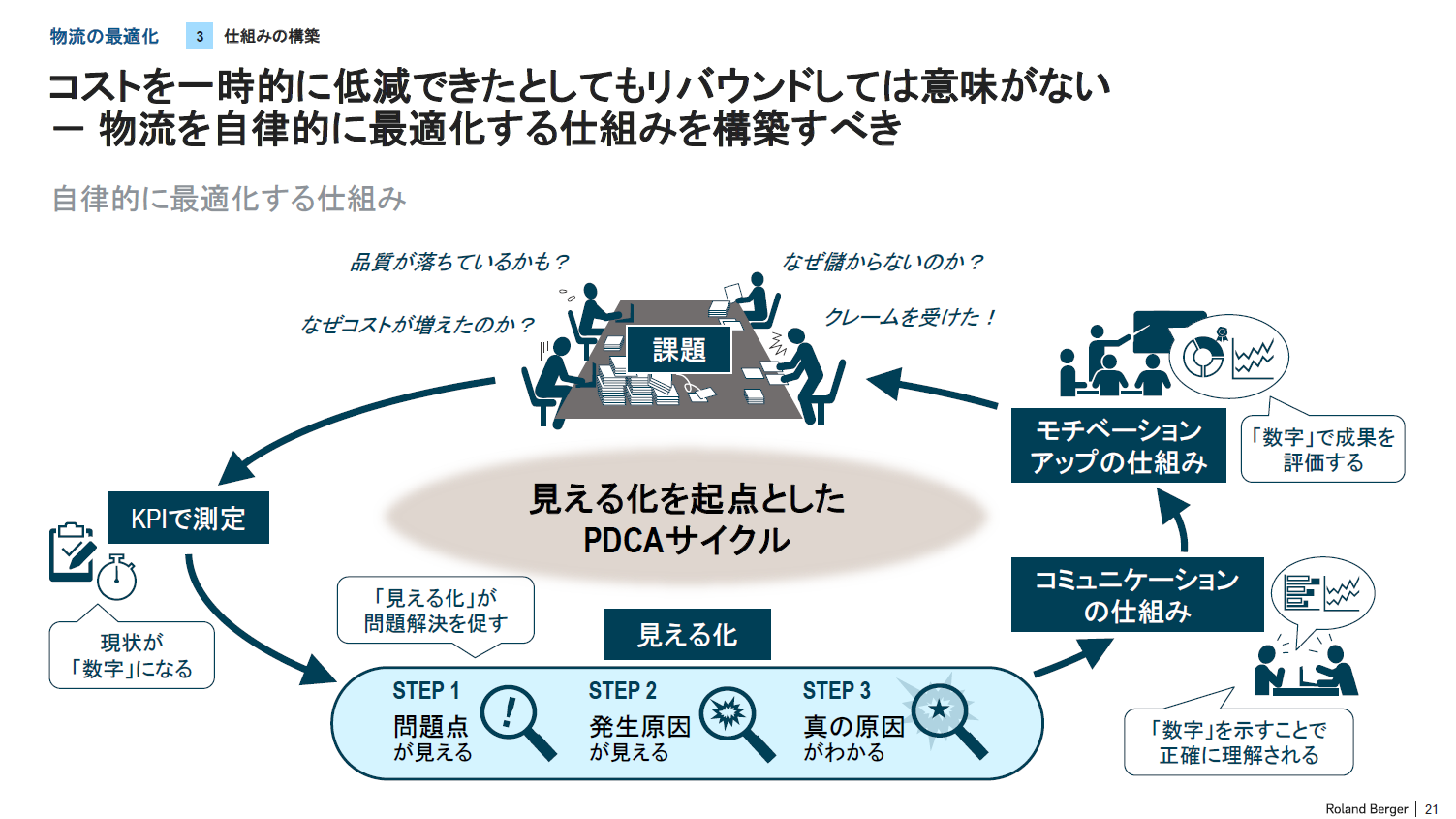

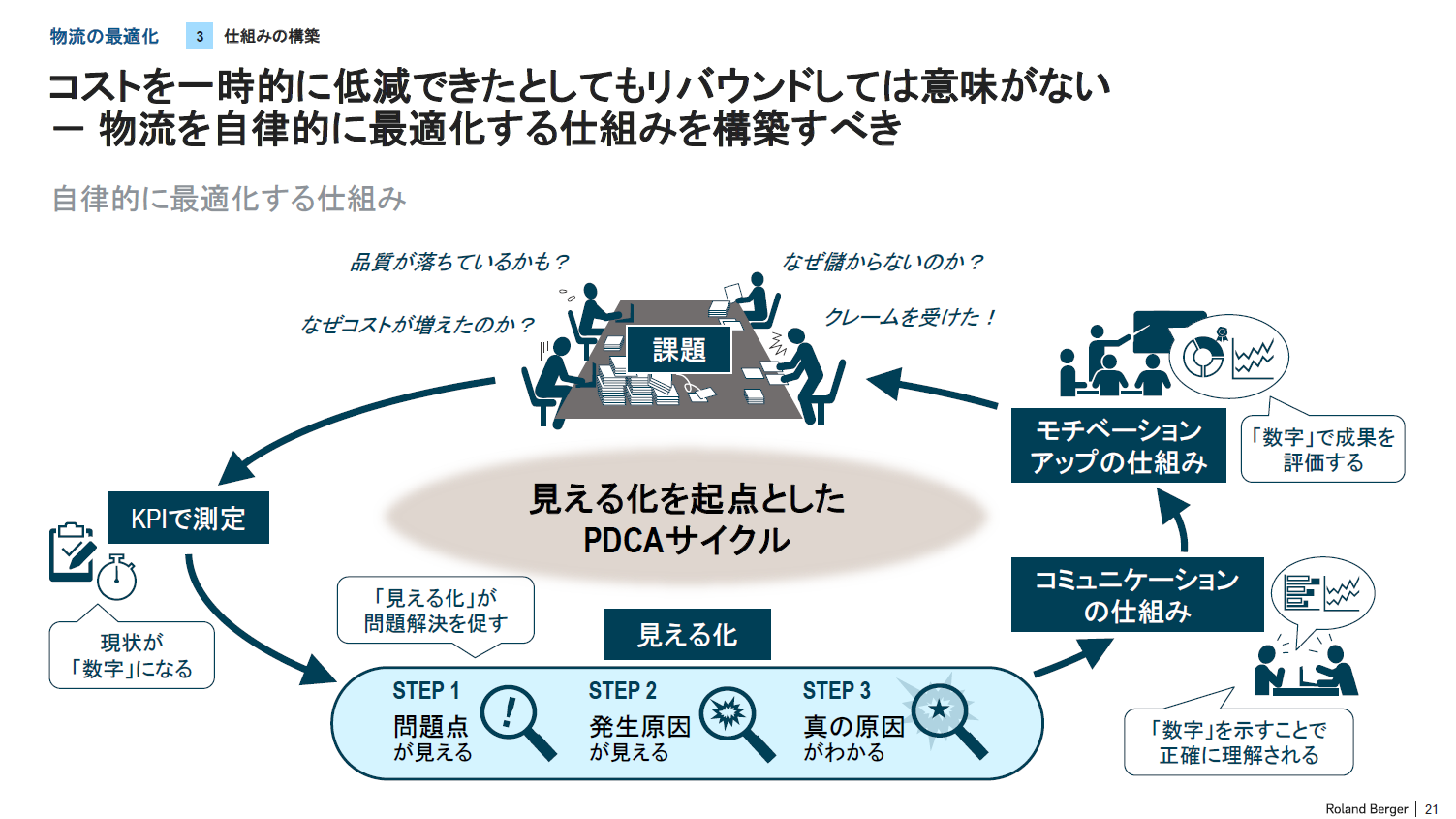

最後は、仕組みの構築です。変革の実行をして、収益を一時的に上げられたとしても、それを長期的にコントロールできなければ意味がありません。物流が最適化されるように「見える化」を起点としたPDCAサイクルの構築が必要です。

PDCAサイクルでは、「抽出した課題」を「KPIで測定」し、「見える化」、そして「コミュニケーションとモチベーションアップの仕組み」をつくり、また「課題を抽出する」といったサイクルを回します。

このサイクルの中でも、最も重要なのが「KPI」による数値の定量化です。例えば、特定の商品の物流費が上がった場合、どの出荷センターでコストが上がっているのかを定量的に把握できる状態がよいということです。

そういった状態がつくれていれば、問題が発生した場合は、原因を突き止め、対策を打ちやすくなります。さらに、成功している場合は、要因となった部署や社員に対して、インセンティブを与えるなど、社内のモチベーションアップにもつなげることが可能です。

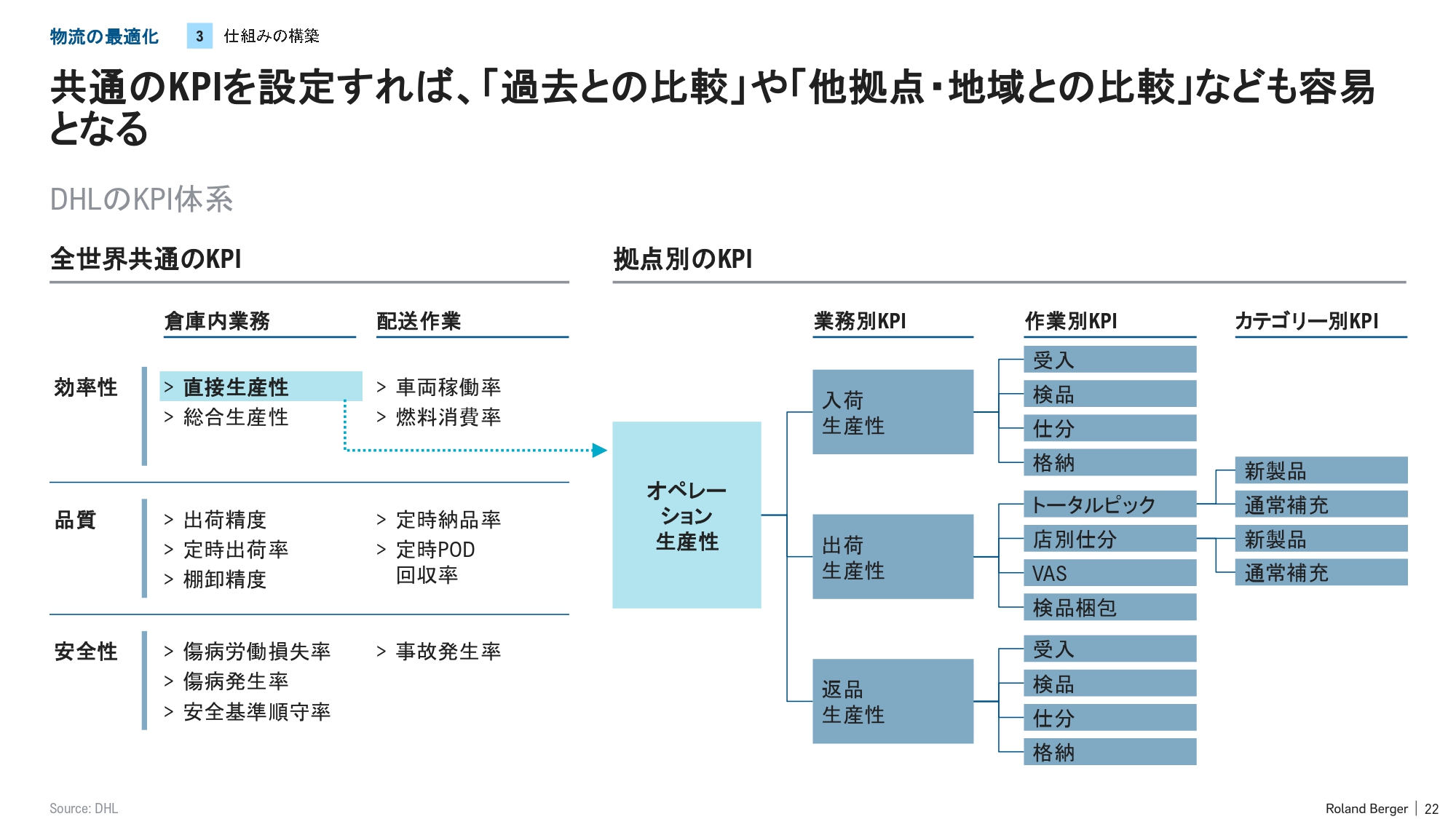

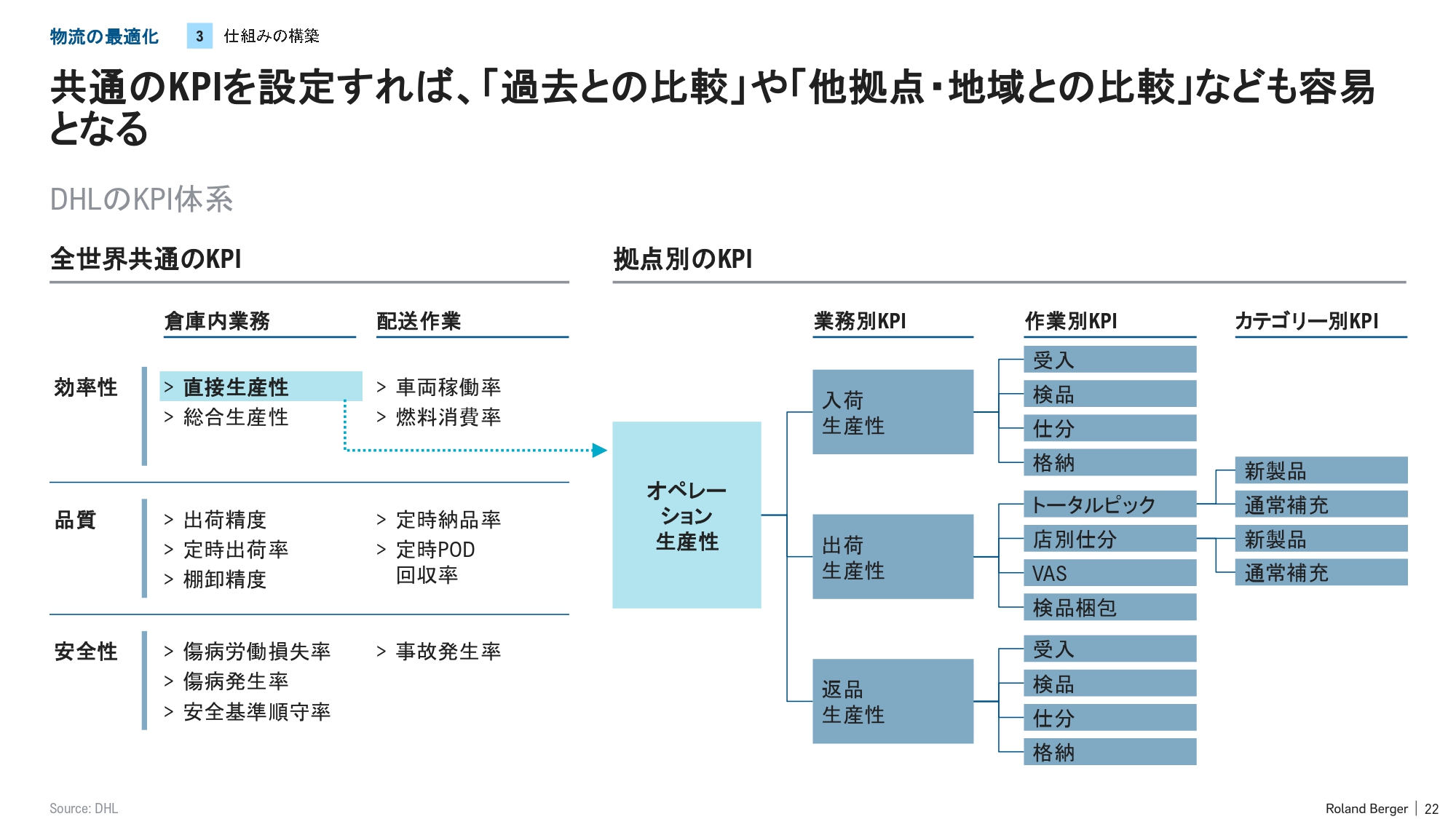

では、具体的にどのようなKPIを立てればいいのでしょうか。グローバルでKPI体系を統一している世界最大級の物流会社DHLは、KPIを「効率性」「品質」「安全性」の大きく3つに分けています。

例えば、倉庫内業務の効率性は「直接生産性」と「総合生産性」に分かれており、直接生産性は、拠点別KPIからさらに業務別KPI、作業別KPIと細分化されています。

そのため、KPIを達成していない拠点はすぐにわかりますし、どの業務、作業が原因になっているかもすぐにわかります。

改めてになりますが、きちんとKPIを体系化して、どこに原因があるかをすぐに把握できる仕組みを構築するというのが重要です。

さらに、仕組みの構築において重要なのは「インセンティブ契約」です。物流機能を自社で持っている場合は、さきほどのKPI体系の構築をすればよいのですが、物流を外部へ委託している場合は、「インセンティブ契約」を視野に入れましょう。

インセンティブ契約とは、その名の通り、KPIの達成度に応じて費用を支払う契約です。実は、アメリカでは珍しくない契約ですが、日本ではそれほど多くありません。

日本では決められた作業量に対して決められた費用を支払うというのが一般的な考え方です。しかし、そういった仕組みでは、問題が発生した時に対処のしようがありません。

荷主企業と物流会社で双方ともにインセンティブのある契約を結ぶことができれば、継続的に物流の最適化を図ることができます。常にお互いに利益を生み出していかなければならないので、改善を協働して行っていきます。

アメリカやヨーロッパでは、インセンティブ契約が一般的なので、物流会社とは10年契約というのが当たり前です。

物流最適化はマネジメントの役割

ここまで、お伝えしてきた「物流の最適化」はマネジメントをする経営者の役割です。現場任せでは成功しません。

これからの物流クライシスを乗り越えた企業は、高い収益を得ることができたり、競合優位性を保てたりと、大きな成長が見込めますので、ぜひ物流の改革に取り組んでみてください。